Drahtseile schnell erfassen und auswerten

Triggersensor für Drahtseile

Als Hersteller robuster und langlebiger Drahtseile hat sich das CASAR Drahtseilwerk in Limbach weltweit einen Namen gemacht. Dieser Name verpflichtet zur Lieferung permanent hoher Qualität, die es in der Produktion zu gewährleisten gilt. CASAR setzte hier bisher auf hochwertige Verseilanlagen und die visuelle Inspektion der Qualität durch erfahrene Maschinenführer.

Die visuelle Inspektion umfasste dabei vor allem die Kontrolle auf vollständiges Vorhandensein aller Drähte beim Wickeln des Seils. Das Fehlen eines einzelnen Drahts würde die spezifizierte Zugkraft und Lebensdauer des kompletten Seils nachteilig beeinflussen und es unbrauchbar machen. Durch Qualitätsschwankungen im Winkelprozess der zugelieferten Drahtspulen kann es bei der Herstellung des Seils aber immer wieder vorkommen, dass einzelne Drähte reisen. Hier obliegt es dann dem Anlagenführer den Prozess genau zu überwachen und im Falle eines Drahtbruchs die Anlage schnellst möglich anzuhalten. Da aber zwischen der Erkennung eines Drahtbruchs und der Abschaltung oft mehrere Sekunden vergehen, entsteht entsprechend Ausschuss und Stillstandszeit, da die Anlage zurück gefahren werden muss, was gleichbedeutend mit entsprechend geringerer Produktivität ist.

Ziel war daher die Detektion des Drahtbruchs in Echtzeit, und CASAR setzte dabei auf die Erfahrung von [mu:v] im Bereich der optischen inline Messtechnik. Von Anfang an war dabei klar, dass die beim Verseilen mit bis zu 20m/s rotierenden Drähte nur durch ein berührungsloses Messprinzip mit Echtzeitanforderungen erfassbar sind. Herausfordernd waren dabei auch die Geometrien der teilweise extrem dünnen Drähte von nur 0,25mm, die dann auch noch in der Anlage schwingen. Zusätzlich herrschen in der Anlage extrem raue Umgebungsbedingungen durch das heiße Öl, das beim Winkeln kontinuierlich zugegeben wird.

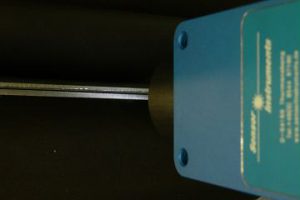

Weil für diese Herausforderung keine Systeme am Markt direkt verfügbar sind, haben CASAR und [mu:v] gemeinsam eine Lösung für dieses Problem entwickelt. Dazu wurden verschiedene Lasermesssysteme von [mu:v] an verschiedenen Anlagen bei unterschiedlichen Drahtdicken getestet, um ein möglichst robustes und universelles System aufzubauen, das aber trotzdem einfach zu bedienen und zu justieren ist. Als optimale Lösung zeigte sich ein präziser Hochgeschwindigkeit-Reflexlichtsensor mit Software und Einstelloberfläche von [mu:v], der durch den Bediener über ein kleines Touchdisplay einfach an den laufenden Prozess angepasst wird.

Das System wurde bereits an mehreren Anlagen als Drahtbruchkontrollsystem installiert und erfolgreich in Betrieb genommen. Nach dem Start fährt das System vollautomatisch hoch, der Bediener muss nur noch die Anzahl der gerüsteten Drähte eintragen und nach einem Drahtbruch die Alarmmeldung löschen. Durch die schnelle Erfassung des Drahtbruchs innerhalb weniger Millisekunden, kann die Anlage nun automatisiert in Echtzeit angehalten werden, was den Ausschuss und die Stillstandszeiten der Anlagen entsprechend verringert. Die eingesparte Zeit steht den Mitarbeitern nun zur Verfügung um weitere Anlagen einzurichten und die Qualität an anderen Stellen zu optimieren.

Eingesetzte Produkte

[mu:v] Triggersensor

[mu:v] Kontrollsoftware mit Benutzeroberfläche

![[mu:v] GmbH](https://www.mu-v.de/wp-content/uploads/img/logo-mu-v.png)